Introduction

농축산업 부문에 있어서도 대기, 토양, 수질오염 등과 관련된 환경문제에 대한 관심이 고조되면서 다양한 농축산 부산물을 이용한 혐기소화 처리공정 적용 사례는 점차 증가하고 있는 추세이다. 최근 들어 온실가스 발생량 감축 및 친환경에너지 확보차원에서 바이오가스 생산기술이 가축분뇨 처리 방법의 중요한 축으로 인식되어지고 있다. 친환경적에너지 확보차원에서 정부는 재생에너지 비중을 총 발전량의 6.2%에서 2030년까지 20%로 확대하겠다는 계획을 발표하였으며 신․재생에너지 공급의무화제도 (RPS, Renewable Portfolio Standard)의 연도별 의무 공급량도 2018년 기준 총 발전량의 5%에서 2023년에는 10%로 계획되어 있다. 이에 따라 가축분뇨 공동자원화 사업 수행시 바이오가스 시설을 설치하거나 기존 퇴․액비화 시설에 바이오가스 시설을 연계하는 경우 국가에서 지원금을 보조하고 있다.

혐기소화는 산소가 없는 환경에서 다양한 혐기 미생물들에 의해 유기물이 분해되는 과정으로 공정에 투입되는 원료의 총 고형물 (Total Solids, TS) 함량에 따라 크게 습식혐기소화와 건식혐기소화로 구분된다. 일반적으로 습식 또는 반건식 혐기소화는 TS 함량이 15% 미만, 건식혐기소화는 TS 함량이 15% 이상인 혐기소화를 의미한다 (Li et al., 2011). 국내 가동 중인 혐기소화 시설 대부분은 TS 함량이 낮은 양돈 슬러리를 기질로 하는 습식혐기소화이며, 고상 가축분뇨를 대상으로 하는 Full scale 혐기소화 시설은 보급된 사례가 없는 실정이다. 그러나 국내 가축분뇨의 경우 약 60% (한우분뇨 30.5%, 젖소분뇨 12.7%, 계분 15.5%) 이상이 고상으로 발생하고 있어 가축분뇨 에너지화 보급률을 높이기 위해서는 한우분뇨, 젖소분뇨, 계분 등의 고상 가축분뇨를 대상으로 하는 건식혐기소화 기술 개발이 필요하다.

건식혐기소화시스템은 습식혐기소화시스템에 비해 동일한 용량의 소화조에서 유기물 처리 용량이 많을 뿐만 아니라 가온에 필요한 에너지요구량이 적은 장점을 지니고 있다. 이로 인해 유럽의 경우 전체 혐기소화 시설의 약 54%가 건식혐기소화시스템으로 가동 중에 있으며, 미국의 경우도 최근 고상 유기 폐기물을 처리하는 수단으로써 소각, 매립, 퇴비화 등의 기존 처리방법들 보다 경제적이고 친환경적이라는 이유에서 건식혐기소화 처리방법을 주목하고 있다 (Li et al., 2011). 그러나 고상 분뇨의 경우 영양성분 조성이 적합하지 않음으로 인해 Start-up이 지연되는 문제 및 다량의 유기물 가수분해 과정에서 집적된 VFA에 의한 Acidification 현상 등은 고상혐기소화시스템 효율 개선을 위해 극복해야 할 과제들 중 하나이다 (Li et al., 2011).

가축분뇨는 높은 buffering capacity, 적절한 C/N 비율 구성, 혐기미생물 성장에 필요한 다양한 영양소가 포함되어 있어서 혐기소화에 우수한 원료로 알려져 있다. 그러나 국내 젖소 사육농가의 대부분은 우사바닥 깔짚으로서 톱밥을 10 cm 내외 두께로 깔아준 다음 주기별로 분뇨를 제거하는 방식을 적용하고 있어 수거된 분뇨의 성상은 높은 고형물 함량 (20% 이상)을 보이고 있으며, 톱밥에서 기인한 다량의 Ligno-cellulose을 함유하고 있다. Ligno-cellulose는 혐기조건에서 거의 분해가 되지 않아, 일반적으로 메탄 생성에 영향을 주지 않는 물질로 알려져 있다. 뿐만 아니라 젖소의 경우 소화기관 특성으로 인하여 섭취한 사료 성분 중 분해되기 쉬운 성분들은 반추위 등 소화기관을 거치면서 분해․흡수되므로 젖소분뇨에 함유되어 있는 성분은 대부분이 난분해성물질로 구성되어 있다. 따라서 우분의 메탄 발생량은 낮은 편이다. 이러한 특성을 지닌 젖소분뇨의 혐기소화 효율을 극대화하기 위한 노력으로 물리 화학적 전처리나 함수율 조절 및 통합혐기소화 등이 연구된 바 있다.

함수율 조절 방법은 미생물의 이동을 도울 뿐만 아니라 원료 혼합물의 균질성 유지 및 소화조 내 VFA 축적을 방지하여 혐기소화 효율을 개선시킬 수 있다. Fornandez et al. (2008)은 원료의 함수율이 70%에서 80%로 증가하였을 때, 유기물 분해율과 메탄발생량이 증가되었다고 보고하였으며, Bollon et al. (2011)는 함수율이 65%에서 82%로 증가하였을 때, 메탄생성 미생물의 활동이 약 400% 개선되었다고 보고하였다.

두 가지 이상의 원료를 동시에 처리하는 기술인 통합혐기소화는 독성물질 희석, buffering capacity 향상 및 영양소 균형 (단일 원료에 결핍되어 있는 영양물질 첨가 효과)으로 인하여 미생물의 활동을 활성화시켜 혐기소화 효율을 개선시킬 수 있다고 알려져 있다 (Zhang et al., 2015; Mata-Alvarez et al., 2000).

Zhang et al. (2015)은 음식물 쓰레기와 우분뇨를 2:1 (VS 기준)로 혼합하였을 때 메탄발생량이 약 41% 개선되었다고 보고하였으며, Han et al. (2010)과 Wang et. al. (2012)은 가축분뇨 1톤당 밀짚 4.6 kg을 첨가할 시 바이오가스 수율이 10% 개선되었다고 보고하였다.

또한, 선행연구 결과 착유세정수에는 혐기미생물 성장에 필요한 Fe, Ni, Mo 등과 같은 미량원소가 포함되어 있어 젖소분뇨와 통합혐기소화 시 메탄발생량이 약 1.7배 개선된 것으로 나타났다. 뿐만 아니라 착유세정수를 이용할 경우 기존 수돗물을 대신하여 가수 (加水)용액으로서 이용이 가능한 장점을 지니고 있다. 그러나 선행연구는 실험실 규모로 수행된 결과로서 실제 현장에 적용하기 위해서는 좀 더 체계적이고 전략적인 접근이 필요하다.

Pilot 규모 시설에 대한 연구는 현장 규모 시설의 설계 및 운영과정에서 발생할 수 있는 문제를 최소화하고, 공정의 안정한 운전을 위한 인자도출 등 필요한 정보 획득을 목적으로 한다. 따라서 Pilot 규모 평가는 실험실 단계에서 도출한 결과를 스케일업 (scale-up)할 때 수행해야 하는 필수적인 과정이라고 할 수 있다. 본 연구에서는 Lab 규모 연구결과를 바탕으로 젖소분뇨 혐기소화 특성을 반영한 11 m3 부피의 Pilot 규모 고상 혐기소화조를 설계, 제작하였다. 또한 젖소분뇨와 착유세정수를 기질로 하는 Pilot 규모의 건식 통합혐기소화조를 운전하면서 혐기소화 안정성 및 유기물 분해율, 메탄 발생량 등을 평가하여 현장 적용 가능 여부를 평가하였다.

Materials and Methods

실험재료 본 연구에 이용된 젖소분뇨와 착유세정수는 충남대학교 동물자원연구센터에서 채취하였다. 젖소분뇨는 깔짚우사에서 수거 후 분뇨 저장조에 약 7일 동안 야적된 상태였으며, 착유세정수는 산성과 염기성 세정액이 포함된 세척수 및 배관 내 잔여 우유가 혼합된 상태로 채취하였다. 채취한 시료는 실험 투입 전까지 4°C이하에서 냉장보관 하였다. 실험에 이용된 젖소분뇨와 착유세정수는 각각 함수율 74.9%, 99.9%, 휘발성 고형물 84.0%, 57.2%, 밀도 790 kg m-3, 1,000 kg m-3의 특성을 나타내었다 (Table 1).

Table 1.

Characteristics of dairy cow manure and milking parlor wastewater.

| Parameters | DM† | MPW‡ | DM + MPW |

| Moisture content (%, w.b.) | 74.9 ± 0.1 | 99.9 ± 0.0 | 82.2 ± 0.1 |

| Volatile solids (%, d.b.) | 84.0 ± 0.2 | 57.2 ± 0.1 | 82.8 ± 0.1 |

| Bulk density (kg m-3) | 790 ± 49.7 | 1,000 | 1012 ± 25.1 |

‡Milking parlor wastewater.

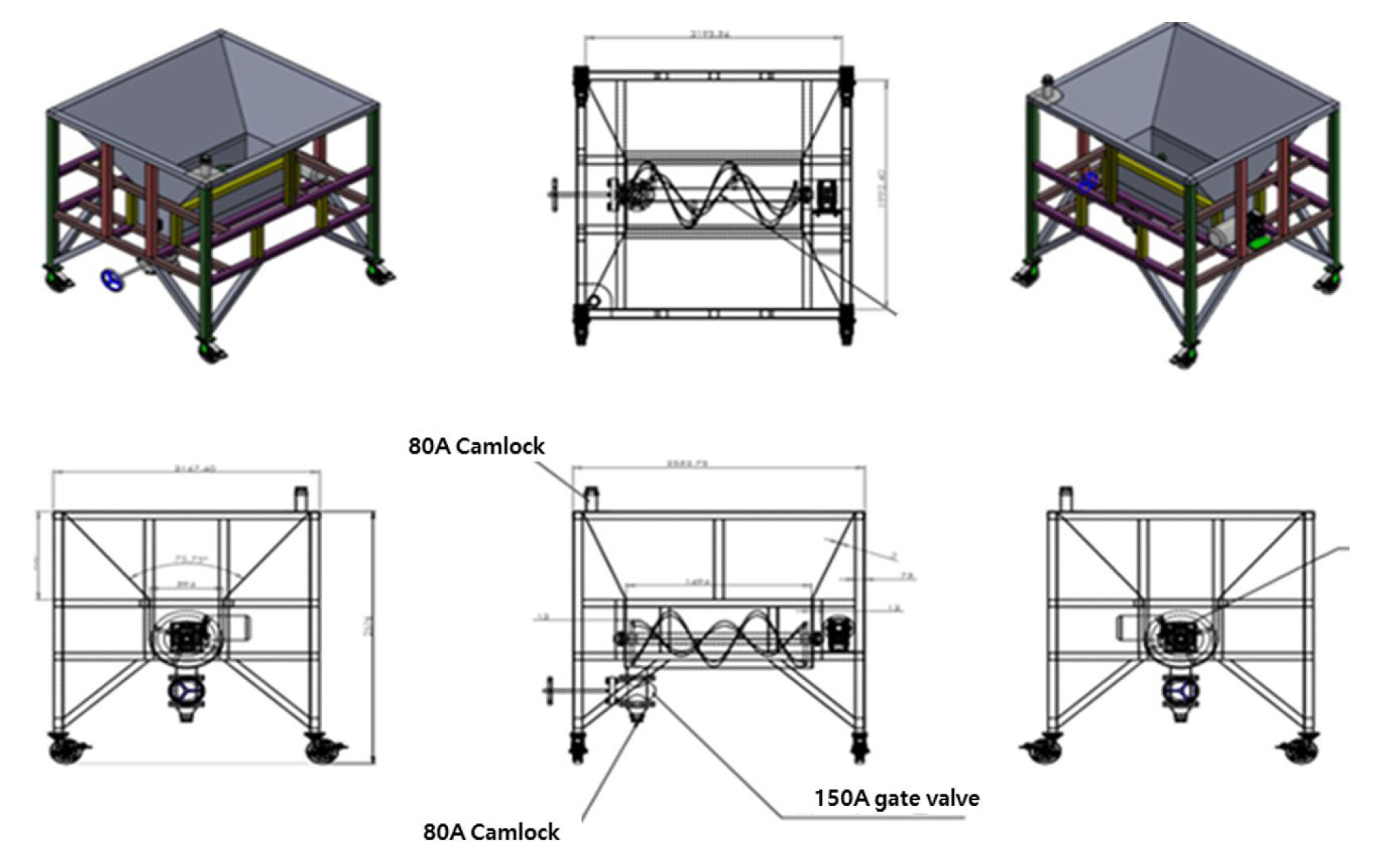

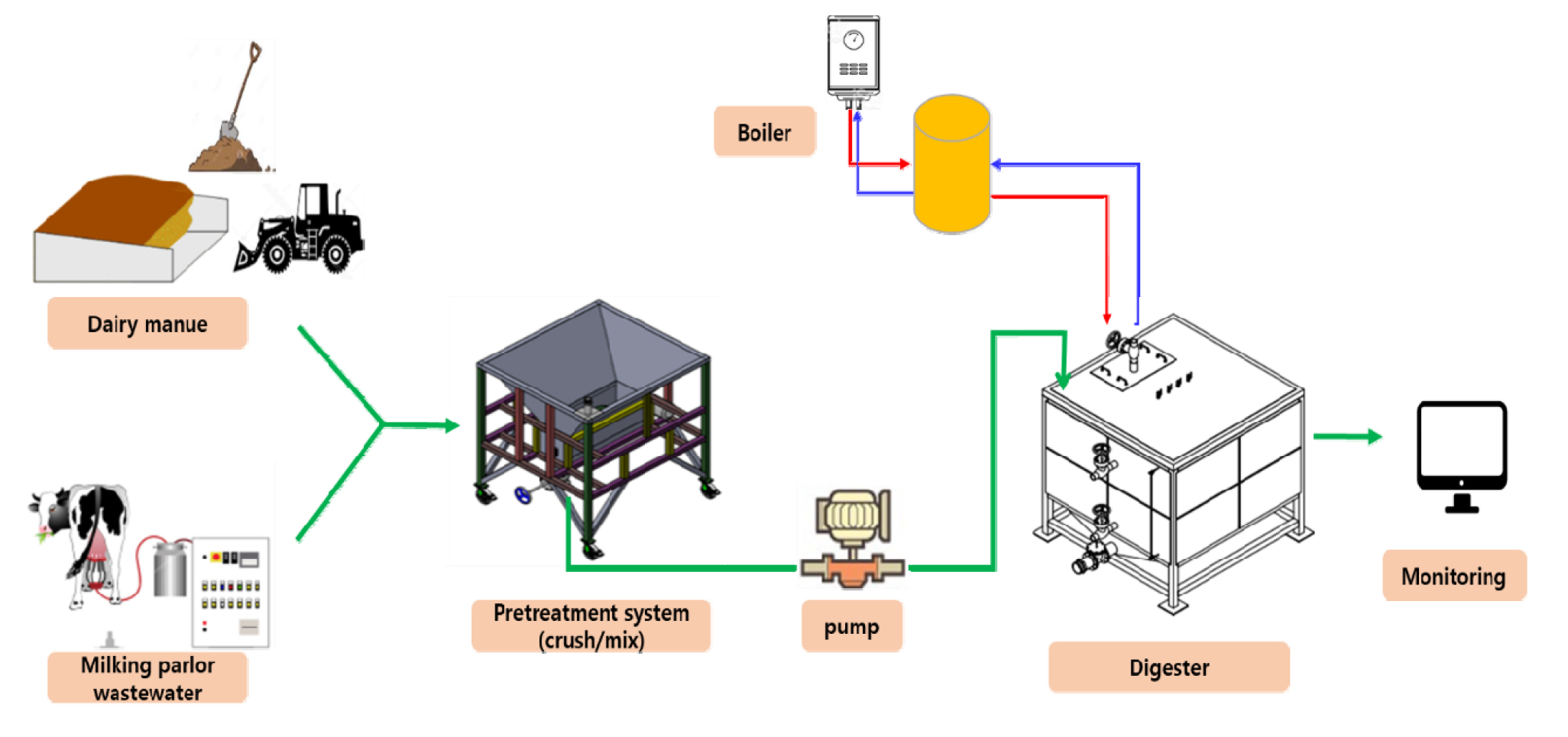

건식혐기소화조 설계 및 제작 본 연구에서 설계․제작한 건식혐기소화시스템은 크게 전처리 시스템 (원료 분쇄/혼합/투입장치)과 혐기소화조로 구분된다. 톱밥깔짚과 젖소분뇨의 혼합물은 직경 20 - 30 cm 이상의 크기로 뭉쳐져 있는 경우가 있으므로 건식혐기소화조에 원활한 원료 투입을 위해서는 뭉쳐있는 입자를 분쇄시킬 필요가 있다. 특히, 겨울철에 수거된 분뇨의 경우 영하의 온도에서 얼음 덩어리를 형성하는 경우가 있어 원료 혼합/분쇄 과정을 거치는 것이 바람직하다. Fig. 1과 같이 본 연구에서 설계한 원료 투입․전처리 장치는 자체 설계한 임펠러의 회전구동을 통해 고형물 함량이 높은 젖소분뇨를 분쇄시켜 착유세정수와 원활하게 혼합될 수 있도록 제작하였다.

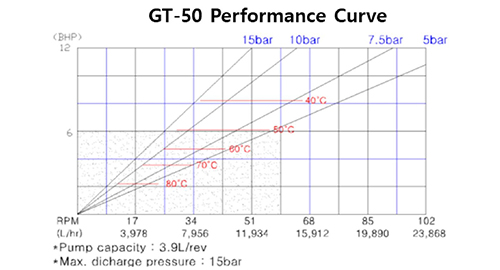

분쇄․혼합과정을 거친 젖소분뇨는 롤러 진공펌프 (GT-50)를 이용해 건식혐기소화조로 투입되도록 시스템을 구성하였다. 롤러 진공펌프는 외부의 공기 유입을 차단한 상태에서 고형물 함량이 높은 젖소분뇨를 최대 120 ton h-1 유량으로 고상혐기소화조로 투입할 뿐만 아니라 혐기소화가 종료된 잔존물을 외부로 배출이 가능하며 제원은 Table 2와 같다.

Table 2.

Specifications of the peristaltic pump.

호퍼는 스키드로더로 젖소분뇨를 투입하는 작업이 가능하도록 높이와 폭을 각각 2,576 mm와 2,350 mm 크기로 설계하였으며, 내용적은 2.4 m3가 되도록 제작하였다.

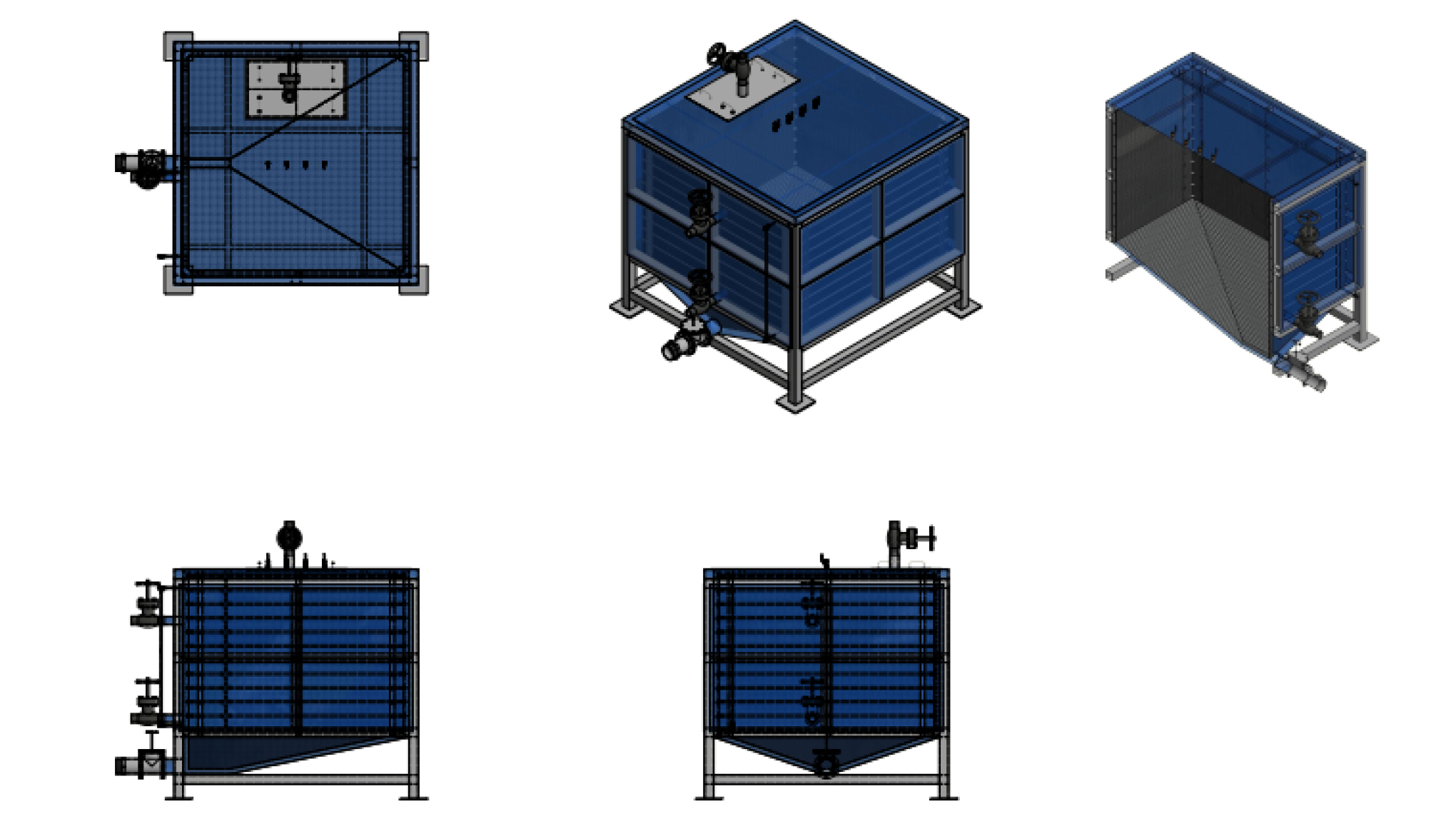

본 연구에 사용된 건식혐기소화조는 11 m3 의 용적 (가로 2.4 m, 세로 2.4 m, 높이 2.0 m)으로 설계/제작하였으며, 깔짚우사에서 수거된 젖소분뇨와 착유세정수 혼합물에 함유된 유기물을 혐기소화시키는 것을 목적으로 하였다. 건식혐기소화조의 상․하부에 Gate valve를 설치하여 상부로는 전처리 (분쇄․혼합)장치를 거친 원료가 소화조 내로 공급되도록 하였으며, 하부로는 혐기소화된 잔존물의 배출이 이루어질 수 있도록 하였다 (Fig. 2).

건식혐기소화조의 내벽에는 직경 20 mm의 엑셀파이프 (전체 120 m 길이)를 부착하고 온수 (약 70°C)를 순환시켜 소화조의 내부 온도를 중온 수준 (35 - 37°C)으로 유지할 수 있도록 하였다. 건식혐기소화조의 바닥은 경사지게 설계하여 혐기소화된 잔존물이 원활하게 배출구로 이동될 수 있게 설계하였다.

또한, 건식혐기소화과정 중 발생하는 바이오가스를 분석하기 위해 건식혐기소화조 상부 4개 지점에 1/2 inch 구경의 배관을 연결하였으며, 연결 배관 중 적정 지점에는 응축수를 제거할 수 있도록 응축수 배출장치를 설치하였다.

실험방법 톱밥깔짚이 혼합된 젖소분뇨와 착유세정수의 건식통합혐기소화 효율 평가는 Pilot 규모의 건식혐기소화조를 이용하여 수행되었다. 본 연구에서 사용한 건식혐기소화조는 스테인리스 STS 304 재질로 제작하였다.

원료투입은 톱밥깔짚이 혼합된 젖소분뇨의 Water holding capacity (WHC)를 고려하여 전처리 (분쇄/혼합) 장치에 젖소분뇨와 착유세정수를 1:0.48 (w/w) 비율로 투입한 후 임펠러의 회전속도를 30 rpm으로 하여 덩어리진 분뇨는 분쇄시켜주고 젖소분뇨와 착유세정수를 혼합하는 과정을 거쳤다 (Table 3). 전처리 과정에서 함수율이 82% (w.b.) 수준으로 조절된 혼합물은 롤러압착식 진공펌프를 이용해 Pilot 규모 (11 m3) 건식혐기소화조로 투입하였으며, 이후 압력계를 이용하여 소화조의 기밀상태를 확인하였다 (Fig. 3).

Table 3.

Amount of feedstocks for pilot scale solid state anaerobic co-digestion. (unit: ton)

| DM† | MPW‡ | Total | DM + MPW |

| 6.4 | 3.1 | 9.5 | 1 : 0.48 |

‡Milking parlor wastewater.

건식혐기소화조의 온도는 보일러를 이용하여 중온조건 (35 - 37°C)이 유지되도록 설정되었으며, 소화조 바깥 면에는 10 cm 두께의 단열재를 설치하여 열손실을 차단하도록 하였다. 소화조 중심부에는 T-type thermocouple을 설치하여 소화온도 측정이 가능하도록 하였으며, 혐기소화과정 중 발생하는 바이오가스의 양은 1, 5, 20 mL min-1 측정범위의 Mass Flowmeter (HFM-200, Teledyne Hastings Instruments, Virginia, USA)를 이용하여 측정하였다.

시스템 제어 및 데이터 수집을 위한 모듈로서 National Instruments Corporation (Texas, USA)의 NI 9213 (T-type thermocouple), NI 9205 (mass flowmeter), NI 9485 (소화조 온도 제어)를 사용하였다. 모든 데이터는 LabVIEW software (version 2011, National instruments) 를 이용하여 실시간 측정 및 모니터링이 가능하도록 프로그램화 하였고, 수집된 데이터는 매 시간마다 기록되었다.

분석방법 본 연구과정에서 채취한 시료의 함수율, 휘발성고형물 분석은 American Public Health Association (APHA)에서 제시한 표준방법에 의해 수행되었다. pH는 복합 유리전극이 장착된 pH 미터 (Orion 4 Star pH Conductivity Benchtop Meter, Thermo Scientific, USA)를 사용하여 측정하였으며 NH4-N, Alkalinity는 시료를 4°C에서 30분간 3,500 rpm으로 원심분리하여 Gallery™ analyzer (Thermo Scientific)로 분석하였다. 분뇨의 원소조성 (C, H, O, N, S)은 충남대학교 공동실험실습관의 자동원소분석기 (EA 1112, FLASH 2000, Thermo Scientific)를 이용하여 측정하였다. 바이오가스의 조성은 GC (iGC7200 Gas Chromatorgragh, DS Science, Rep. of Korea)를 이용하여 분석하였으며 Carrier gas는 N2 (1.5 mL min-1)를 사용하였다. 칼럼은 Packed, mesh size 80 - 100 (외경 3 mm, 내경 2 mm, 길이 1.8 m)을 사용하였으며, 디텍터는 TCD (Thermal Conductivity Detector)를 사용하였다. 인젝터 및 디텍터의 온도는 50°C로 설정하였다. VFA는 GC (iGC7200 Gas Chromatorgragh, DS Science, Rep. of Korea)를 이용하여 분석하였으며 Carrier gas는 He (25 mL min-1)을 사용하였다. 칼럼은 BP20, Capillary (film두께 1.0 µL, 내경 0.32 mm, 길이 30 m)을 사용하였으며, 디텍터는 FID (Flame Ionization Detector)를 사용하였다. 인젝터 및 디텍터의 온도는 각각 180°C, 250°C로 설정하였다.

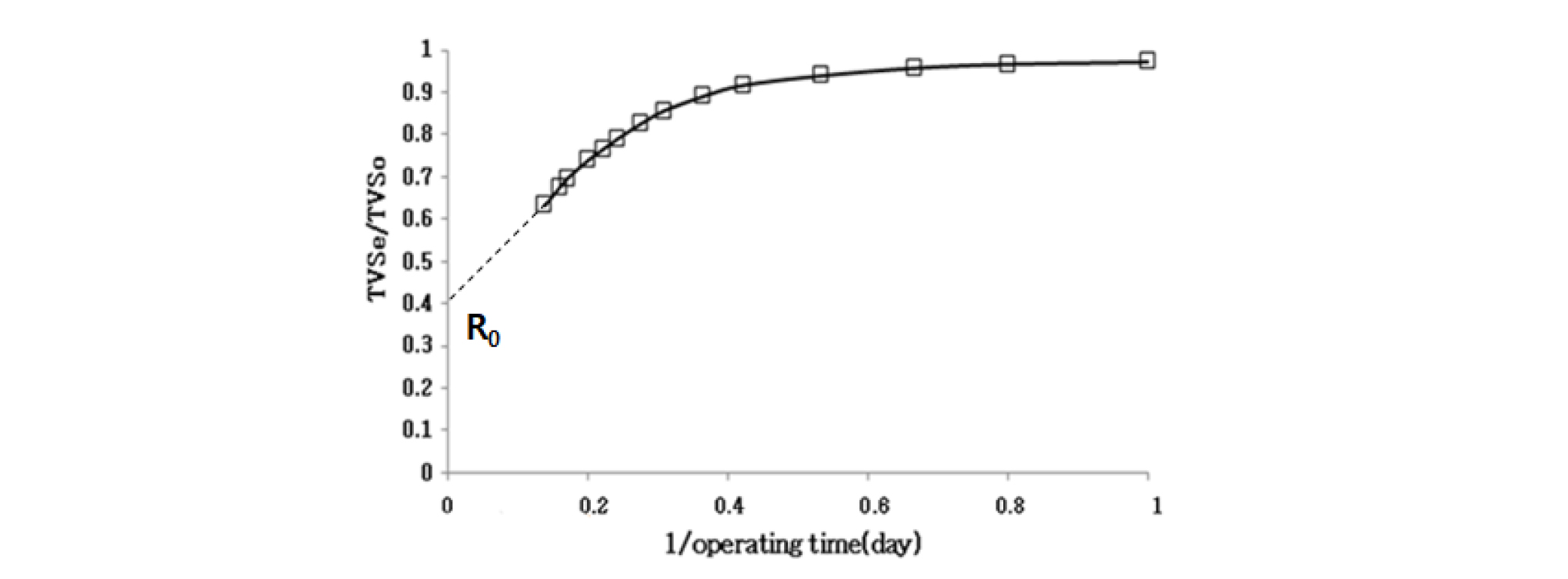

최종생분해도 최종 생분해도 (Ultimate Biodegradability, UB)는 시료의 총 유기물 (Total Volatile Solids, TVS) 중 난분해성 물질들을 제외한 생분해 가능한 물질 (Biodegradable Volatile Solids, BVS)이 차지하는 비율로 측정이 가능하다. 본 연구에서는 Graphical statistic analysis (Tritt and Kang, 1991)에 의하여 톱밥깔짚이 혼합된 젖소분뇨의 최종생분해도를 측정하였다.

생분해 가능한 물질은 최종적으로 CH4와 CO2로 완전히 분해가 되기 때문에 분해된 유기물의 질량을 생성된 바이오가스의 질량과 동일한 것으로 간주하였으며, 이 때 바이오가스에 포함되어 있는 1% 미만의 Trace gas는 제외하였다. 이와 같은 원리를 이용하여 Eq. 1, 2, 3을 이용하여 분해된 휘발성고형물의 무게 (BMR)와 분해 후 남아있는 휘발성고형물 (TVSe) 무게를 각각 구하였다.

또한, Fig. 4와 같이 초기 휘발성 고형물량 (TVS0)에 대한 남아있는 휘발성고형물량 (TVSe)의 비율을 y축에, 운전시간의 역수 (1/operating time)를 x축에 도식화하면, 운전시간 (operating time)이 무한대로 갈수록 운전시간의 역수 (1/operating time)는 0에 근접하게 되므로, 이 때 y 축과 만나는 지점을 난분해성 비율 (Refractory fraction, R0)로 여길 수 있다.

따라서, 시료의 최종생분해도는 (1-R0) × 100으로 구할 수 있다.

| $$BMR=CH_4\;mass+CO_2\;mass$$ | (Eq. 1) |

BMR = biomass removed (g)

V0 = normal state (0°C, 1atm) biogas volume (L)

CH4, CO2 = CH4 and CO2 contents (%)

CO2 (%) = 100-CH4 (%)를 Eq. 2에 대입하여 Eq. 3을 얻을 수 있다.

| $$BMR=V_0\times\left\{1.963-(0.0124\times CH_4)\right\}$$ | (Eq. 3) |

Kinetic modeling (Modified Gompertz) 혐기소화조 운전 시 메탄생성균의 성장속도를 이용하여 누적 바이오가스 발생량을 추정하기 위하여 Modified Gompertz equation을 이용할 수 있다 (I Nyoman et al., 2010).

Gompertz 식은 Eq. 4와 같다.

| $$M=P\times\exp\left\{-\exp\left[\frac{R_m\times e}P\left(\lambda-t\right)+1\right]\right\}$$ | (Eq. 4) |

M = methane yield, mL g-VS-1

P = methane yield potential, mL g-VS-1

Rm = maximum methane production rate, mL g-VS-1 d-1

λ = lag phase period (minimum time to produce biogas) in days

t = cumulative time for CH4 production in days

이때, P, Rm, λ는 MS-Excel의 Solver 기능을 이용하여 추정하였다.

Results and Discussion

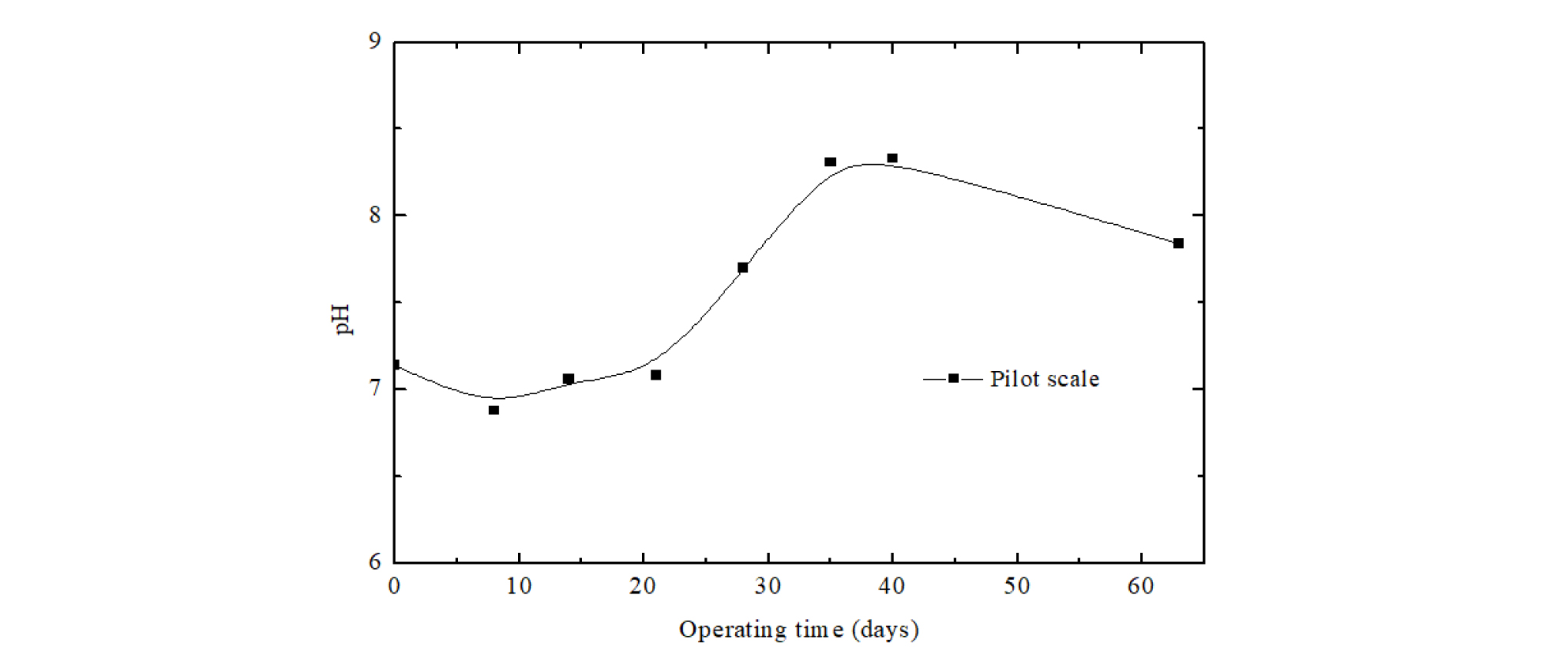

Pilot 규모 건식혐기소화조의 안정성 평가 혐기소화조를 안정적으로 운영하기 위해서는 pH, NH4-N, Alkalinity, VFA 등의 조건을 적절하게 유지/제어해야한다. 소화조 내 환경이 급격히 변화하거나 독성물질이 유입되게 되면 혐기소화 효율이 저하되며, 최악의 경우에는 혐기소화 실패까지 이어지게 된다. 특히 메탄생성 미생물은 이런 환경변화와 독성물질에 매우 민감한 것으로 알려져 있다.

소화조의 환경변화로 인하여 메탄생성 미생물의 활동이 떨어지게 되면 Acetic acid 등 VFA가 축적되게 되고, 이로 인해 pH가 감소되어 불안정한 혐기소화로 이어지게 된다.

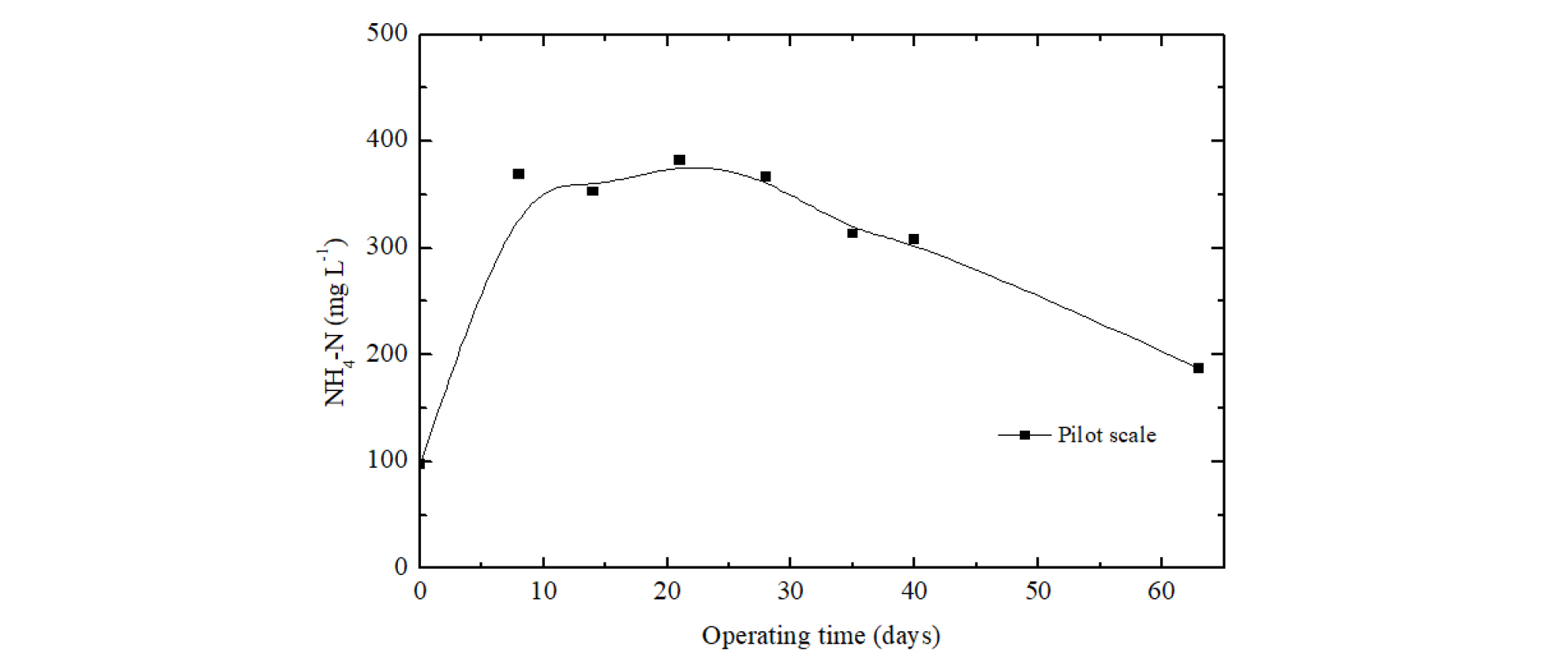

Fig. 5는 Pilot 규모 젖소분뇨와 착유세정수의 통합혐기소화 운전 시 pH의 변화를 나타내었다. 혐기소화 초기 pH는 6.8까지 감소하였으며, 이후 서서히 증가하다가 pH 8.3 수준으로 유지하는 것으로 나타났다. 이러한 pH 결과는 Lay et al. (1997)이 보고한 6.8 - 7.8 범위를 초과하고 있으나, 높은 pH 범위에서 혐기미생물들이 직접적으로 영향을 받기 보다는 높은 pH 시 암모니아 독성에 의해 저해를 받는다고 보고한 Sung and Liu (2003)의 내용에 근거하면 pH가 높더라도 암모니아 농도가 낮을 시 안정적으로 혐기소화가 운전될 수 있다고 볼 수 있다. 따라서, 암모니아 분석 결과를 비춰 때 메탄생성균 활동에 저해작용 없이 안정적으로 혐기소화가 진행된 것으로 판단된다. 일정농도 이상의 암모니아는 독성으로 작용하여 메탄생성균 활성을 감소시켜 소화조의 이상상태를 발생시킬 수 있다. 암모니아는 단백질이나 요소가 분해될 때 생성되는 물질로서 소화조 내 pH에 따라 암모늄 (NH4+)또는 암모니아 가스 (NH3)형태로 존재한다. pH가 9.3 이하이면 주로 암모늄 (NH4+)형태로, 그 이상이면 주로 암모니아 가스 (NH3) 상태로 존재하게 된다. 따라서 혐기소화의 경우 암모니아에 대한 독성은 보통 암모늄이온에 의하여 일어난다고 볼 수 있다. 일반적으로 NH4-N 1,500 mg L-1 이상의 농도는 메탄생성균의 활동을 저해하여 정상적인 혐기소화를 유도하는데 어려움이 있다 (Karthikeyan et al., 2013). NH4-N 농도 변화를 나타낸 Fig. 6를 보면 혐기소화 초기 약 100 mg L-1에서 약 400 mg L-1수준까지 증가하였으나 혐기소화 기간 동안 약 400 mg L-1 수준을 유지하는 것으로 나타나 암모니아 저해작용 없이 안정적으로 운전된 것으로 나타났다.

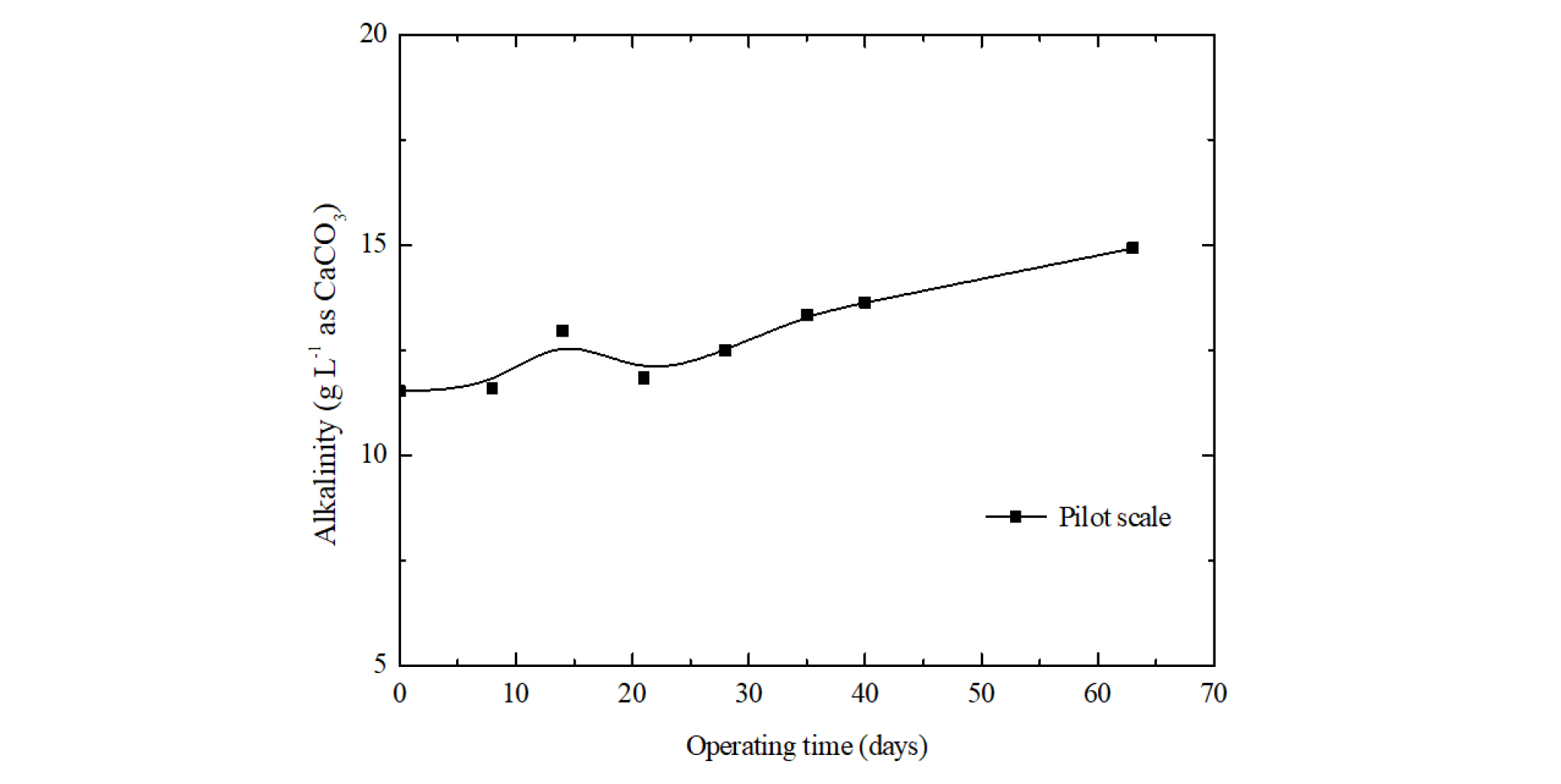

VFA의 축적에 의한 pH 감소를 완화시키는 역할을 하는 Alkalinity가 불충분할 경우 소화조 내 pH를 떨어뜨려 메탄생성균의 활성이 저해되는 현상이 나타난다. Fig. 7은 pilot 규모 젖소분뇨와 착유세정수의 통합혐기소화 운전 시 Alkalinity의 변화를 나타내고 있다. Alkalinity는 혐기소화기간 동안 서서히 증가하여 혐기소화 종료시점에는 약 9,500 mg L-1 수준까지 도달하였다. 이런 Alkalinity 농도의 증가는 암모니아성 질소 변화와 연관지어 설명할 수 있다. 유기물에 포함된 단백질 성분은 분해 시 암모니아성 질소로 변환되며, 이는 물 및 이산화탄소와 결합하여 NH4HCO3와 같은 알칼리를 형성하게 되므로 결국 암모니아성 질소는 Alkalinity의 농도에 영향을 미치는 요인이라 할 수 있다. Juanga et al. (2005)는 소화조 내 buffering capacity 유지에 적합한 Alkalinity 농도는 중온 회분식 소화조 내에서 pH 값이 7.3일 경우 6,000 mg L-1, pH값이 6 일 경우 10,600 mg L-1 라고 보고한 바 있다. 본 연구 결과 pH 약 8.3 수준에 Alkalinity 약 8,000 - 9,500 mg L-1 범위를 유지함에 따라 pH buffering에 필요한 Alkalinity가 충분히 유지되었다고 판단된다.

VFA의 농도 변화는 혐기소화 공정의 안정도를 나타내는 좋은 운영변수이다 (Ahring et al., 1995). 유기물의 분해 결과 발생되는 Acetic acid, Propionic acid, Butyric acid 등의 지방산은 정상적인 혐기소화가 진행되면 축적없이 바이오가스로 분해된다. 그러나 유기산농도가 적정 농도이상으로 유지된다면 메탄생성균의 활동이 저해되어 유기산이 분해되는 속도보다 생성되는 속도가 빠르게 진행되어 소화조내에 축적된다.

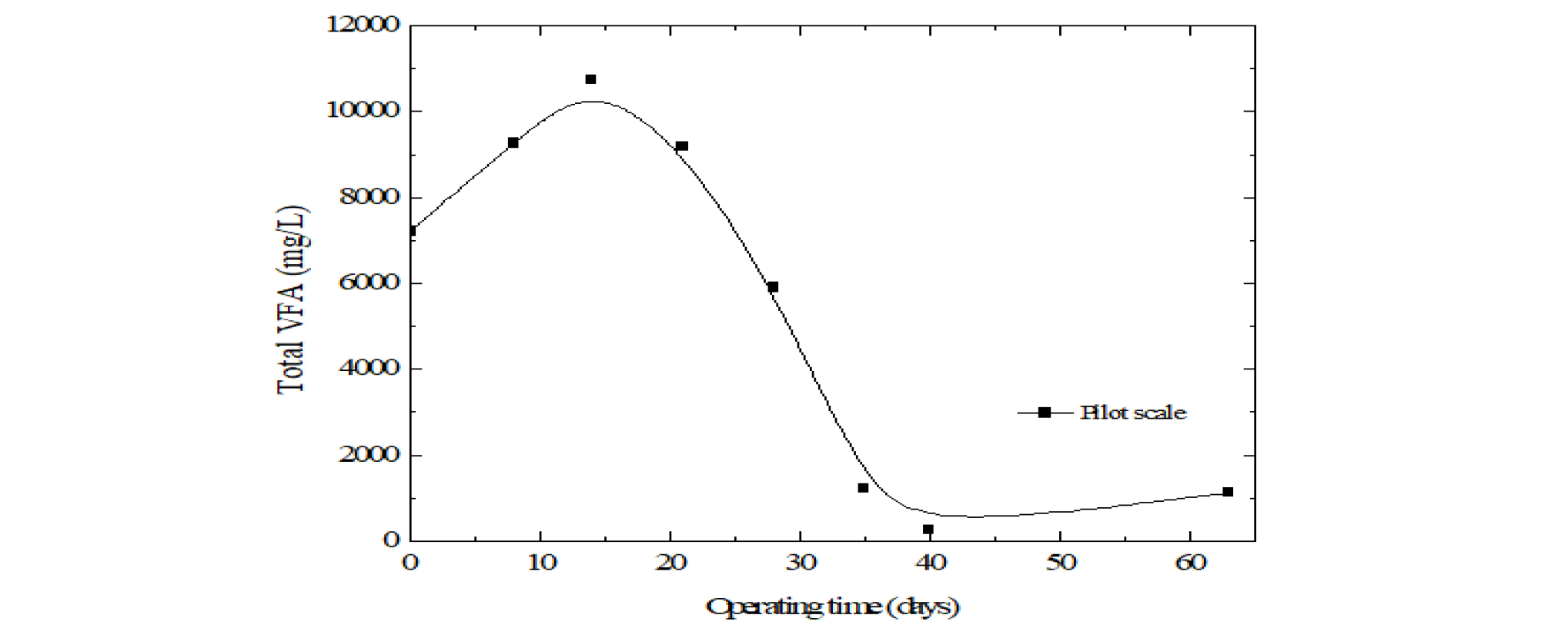

Fig. 8은 젖소분뇨와 착유세정수를 사용한 Pilot 규모의 통합혐기소화 운전 시의 VFA 농도 변화를 보여주고 있다. 본 연구 결과 혐기소화 14일차까지 가수분해, 산 생성 단계를 거치면서 VFA 농도가 증가하는 현상을 보였으나 이후 메탄생성균에 의해 VFA가 소모됨에 따라 급격히 감소하는 현상을 나타내었다.

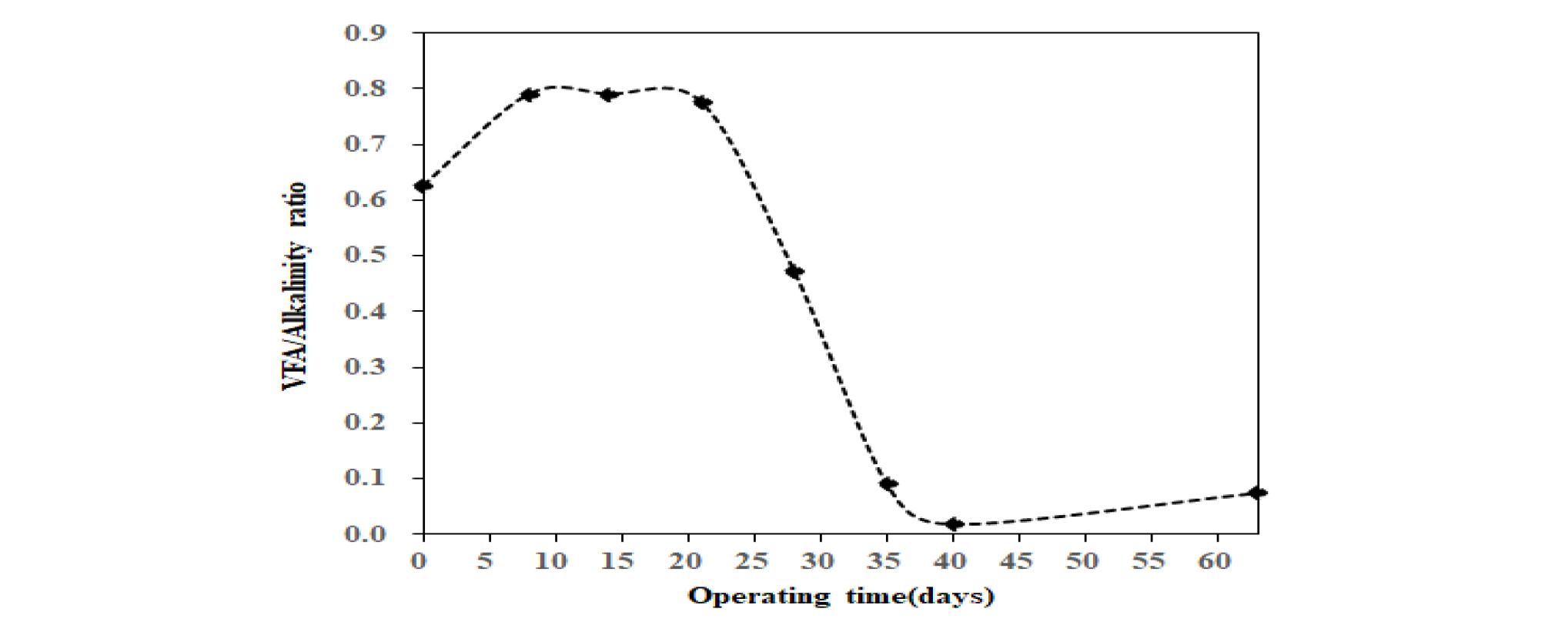

또한, 본 연구에서는 VFA 농도의 증가에 따라 발생할 수 있는 산 (VFA) 축적에 의한 메탄생성균의 inhibition 가능성을 판단하고자 소화조의 buffering capacity를 판단하는 지표인 VFA/Alkalinity를 나타내었다 (Fig. 9). 일반적으로 VFA/Alkalinity ratio가 0.4 이하 일 때, 소화조 내 산성화의 위험 없이 안정한 혐기소화 공정을 이끄는 반면, 0.8이상이 되면 pH 저하 및 메탄생성 억제가 일어나 혐기소화 공정의 실패로 이어질 수 있다고 보고하였다 (Karthikeyan and Visvanathan, 2013). 초기 혐기소화 15일 동안 가수분해와 산생성 반응 결과 모든 처리구의 VFA/Alkalinity ratio는 0.83수준까지 급격하게 증가한 이후부터 지속적으로 감소하여 약 40일 후에는 0.2수준까지 도달하였다. 본 연구 결과, Karthikeyan and Visvanathan (2013)이 보고한 VFA/Alkalinity ratio 수준을 초과하였지만 Fig. 9에 나타낸 바와 같이 혐기소화 15일 시점에도 높은 메탄발생량을 보여 산 축적으로 인한 저해작용은 미미했던 것으로 판단된다.

유기물 분해율 본 연구에서는 Graphical statistic analysis를 이용하여 톱밥깔짚이 혼합된 젖소분뇨의 최종생분해도 (Ultimate Biodegradability, UB)를 측정하였다. Table 4는 젖소분뇨와 착유세정수의 통합혐기소화의 유기물 분해율 결과를 요약하였다. Table 4에 나타난 바와 같이 톱밥깔짚이 혼합된 젖소분뇨의 최종 생분해도는 약 25%로 나타났으며, 이는 톱밥깔짚이 혼합된 젖소분뇨의 약 25%가 생분해 가능한 유기물로 구성되어 있고, 나머지 약 75%는 생물학적으로 분해하기 어려운 물질로 구성되어 있음을 의미한다.

Table 4.

Summary of ultimate biodegradability and volatile solids removal.

| Initial VS (g) | BMR (g)† | UB (%))‡ | VS removal (%) | BVS)§ removal (%) |

| 1,399 | 321 | 25 | 23 | 92 |

‡Ultimate biodegradability.

§BMR/(initial VS × UB) × 100

유기물 분해율 (VS removal)은 약 23%로 총 휘발성 고형물 1,399 g 중 23% 감소한 321 g의 휘발성 고형물이 바이오가스로 전환된 것으로 나타났다. 휘발성고형물은 난분해성 물질과 이분해성 물질로 구성되어 있으며, Lignin, Cellulose, Hemi-cellulose같은 난분해성 물질을 분해하는 데는 오랜 시간이 요구된다. 즉, 혐기소화의 유기물 분해효율 평가 시 휘발성고형물 기준 보다 생분해 가능한 이분해성 물질 기준 (BVS)으로 평가하는 것이 적합하다고 판단된다. Table 4에 나타난 바와 같이 단순 유기물 분해율 (VS removal) 은 약 23%로 낮은 분해율을 보였지만, 이분해성 유기물 분해율 (Biodegradable Volatile Solids, BVS) 기준으로 환산하면 92%의 분해율을 보이는 것으로 나타났다.

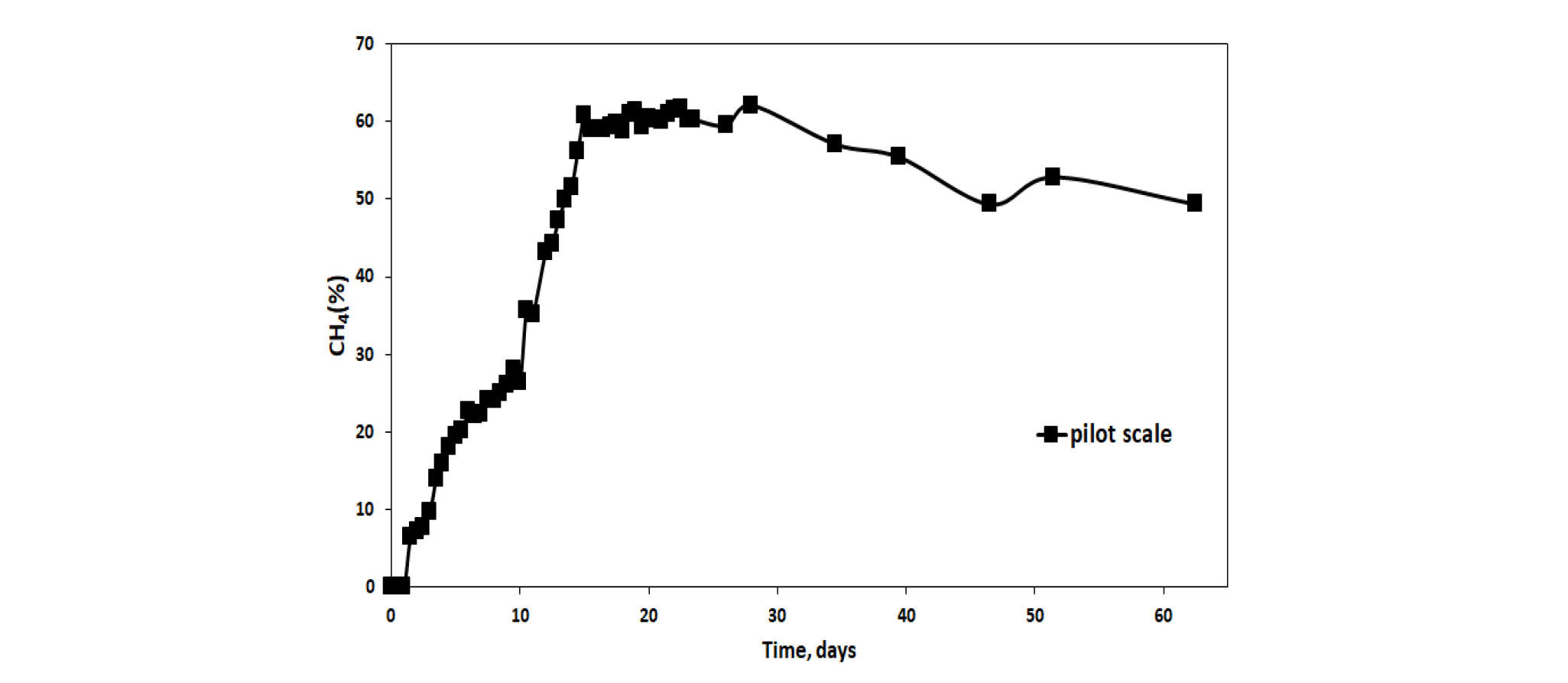

메탄발생 특성 평가 Fig. 10은 Pilot 규모 젖소분뇨와 착유세정수의 통합혐기소화 운전 시 메탄함량의 변화를 보여주고 있다. 초기 메탄함량은 급격하게 증가하여 혐기소화 14일부터 50% 이상의 메탄 함량을 보였다. 최고 메탄 함량은 약 60%까지 도달하였으며, 혐기소화 약 35일 이후부터는 서서히 감소하는 경향을 나타내었다. 이는 혐기소화가 진행되는 기간동안 추가적인 원료의 유출입이 없이 진행되는 회분식 공정의 특성으로 인하여 분해가능한 유기물들이 제거됨에 따라 나타나는 현상이라고 판단된다.

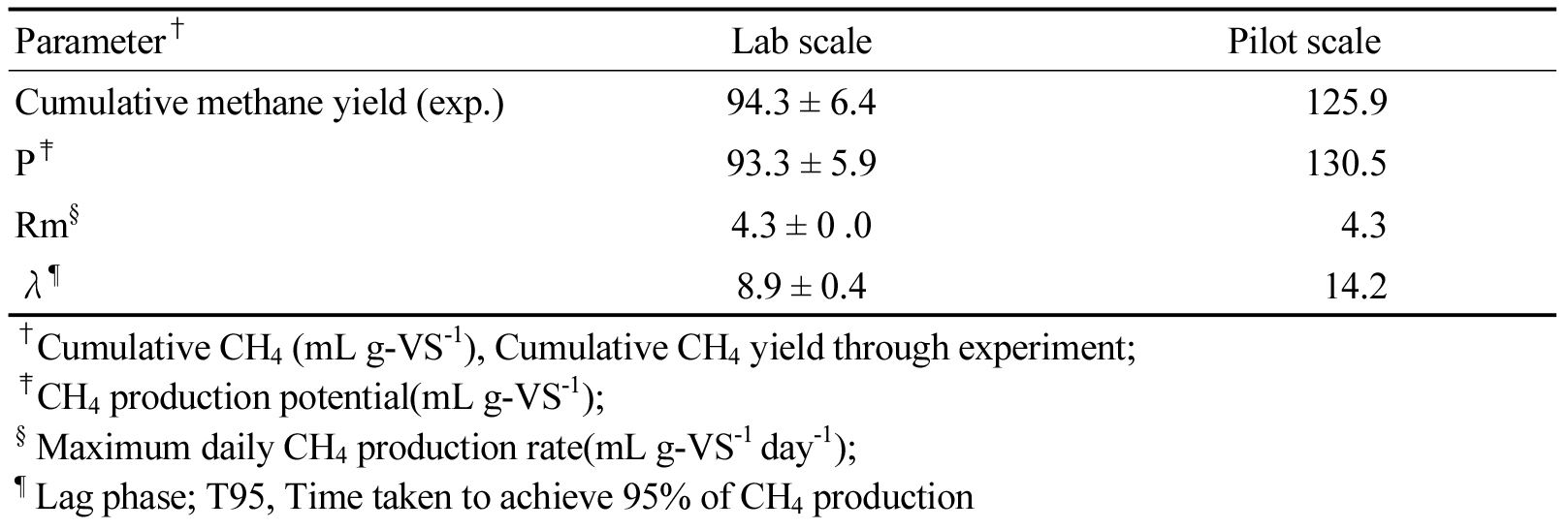

젖소분뇨와 착유세정수의 통합혐기소화 운전 시 혐기소화시설 규모에 따른 실험적 누적 메탄발생량과 Modified Gompertz를 이용하여 모델링한 예측 누적 메탄발생량 비교 결과를 Table 5에 나타내었다. 연구 결과 최대 일일 메탄발생량 (Rm)은 Lab 규모와 Pilot 규모 모두 4.3 mL CH4 g-VS-1로 차이가 없었으나, 지연기 (λ)는 Lab 규모와 Pilot 규모에서 각각 약 9일, 14일로 Pilot 규모에서 약 1.5배 (약 5일) 더 길었다. 이는 Pilot 규모 시설 운전 시, 평균기온이 약 14°C인 환경에서 소화조가 중온 (35 - 37°C)까지 도달하는데 약 7일이 소요된 것을 비춰볼 때 혐기소화 초기에 소화조 가온에 소요되는 시간에서 나타난 차이라고 사료된다. 온도는 혐기소화 효율에 직접적인 영향을 미치기 때문에 이와 관련하여 가온 시간을 단축할 수 있는 추가적인 연구가 더 필요할 것으로 보인다. 잠재적 메탄발생량 (P) 평가 결과, Pilot 규모에서 약 131 CH4 mL g-VS-1로 Lab 규모 (94.3 ± 6.4 CH4 mL g-VS-1)대비 약 1.4배 높은 메탄발생량을 보였다.

Table 5.

Experimental and modified Gompertz model parameters of cumulative methane production.

| Parameter† | Lab scale | Pilot scale |

| Cumulative methane yield (exp.) | 94.3 ± 6.4 | 125.9 |

| P‡ | 93.3 ± 5.9 | 130.5 |

| Rm§ | 4.3 ± 0.0 | 4.3 |

| λ¶ | 8.9 ± 0.4 | 14.2 |

‡CH4 production potential(mL g-VS-1);

§Maximum daily CH4 production rate(mL g-VS-1 day-1);

¶Lag phase; T95, Time taken to achieve 95% of CH4 production

원료가 혐기소화조에서 체류할 수 있는 시간을 나타내는 HRT (Hydraulic Retention Time)는 투입원료의 종류와 특성, 혐기소화 조건 등에 따라 차이를 보이므로 투입 원료의 특성과 혐기소화 조건을 고려해 적정한 HRT를 본 연구결과 Pilot 규모 젖소분뇨와 착유세정수를 기질로 한 건식 통합혐기소화 운전 시 pH, NH4-N, VFA 축적 등의 저해작용 없이 안정적인 혐기소화가 진행되었으며, 이는 추후 농장규모 가축분뇨 고상혐기소화조 설계 시 참고자료로 활용이 가능할 것으로 판단된다.

Conclusions

본 연구는 고상가축분뇨 중 톱밥깔짚 유우사에서 수거된 젖소분뇨와 착유실에서 발생한 착유세정수를 건식 통합혐기소화하여 유기물 분해율과 메탄발생 특성을 평가하고 착유세정수의 새로운 처리 가능성을 입증하기 위한 목적으로 Pilot 규모에서 수행되었다.

본 연구에서 이용된 젖소분뇨와 착유세정수는 분쇄/혼합장치에 무게기준으로 1 : 0.48의 비율로 투입하여 젖소분뇨와 착유세정수를 혼합하는 전처리 과정을 거치도록 하였다. 전처리 과정에서 함수율이 82% (w.b.) 수준으로 조절된 혼합물은 롤러압착식 진공펌프를 이용해 Pilot 규모 (11 m3)의 건식혐기소화조로 투입한 후 63일간 중온 (37°C)에서 혐기소화 시켰다. 혐기소화과정 중 발생하는 바이오가스 양은 Mass Flowmeter를 이용하여 실시간 측정하였다.

Pilot 규모 건식혐기소화조를 운전한 결과, 톱밥깔짚이 혼합된 젖소분뇨의 약 25%가 생분해 가능한 유기물로 구성되어 있었으며, 유기물 분해율은 92% (Biodegradable Volatile Solids, BVS 기준)로 나타났다. Modified Gompertz model를 이용해 도출한 잠재적 메탄발생량 (P)은 130.5 N․L kg-VS-1를 보였으며, 약 40일 경과 후 잠재적 메탄발생량의 80%수준에 도달하는 것으로 나타났다. 또한, pH, NH4-N, VFA 축적 등의 저해작용 없이 안정적인 혐기소화가 진행되었다. Pilot 규모의 건식혐기소화조를 이용해 깔짚우사에서 수거된 젖소분뇨와 착유세정수를 기질로 사용한 건식 통합혐기소화 연구 결과는 농장규모 건식혐기소화조 설계 시 참고자료로 활용이 가능할 것으로 판단된다.